Chưa có sản phẩm trong giỏ hàng.

TIÊU CHUẨN, Tiêu chuẩn ASTM

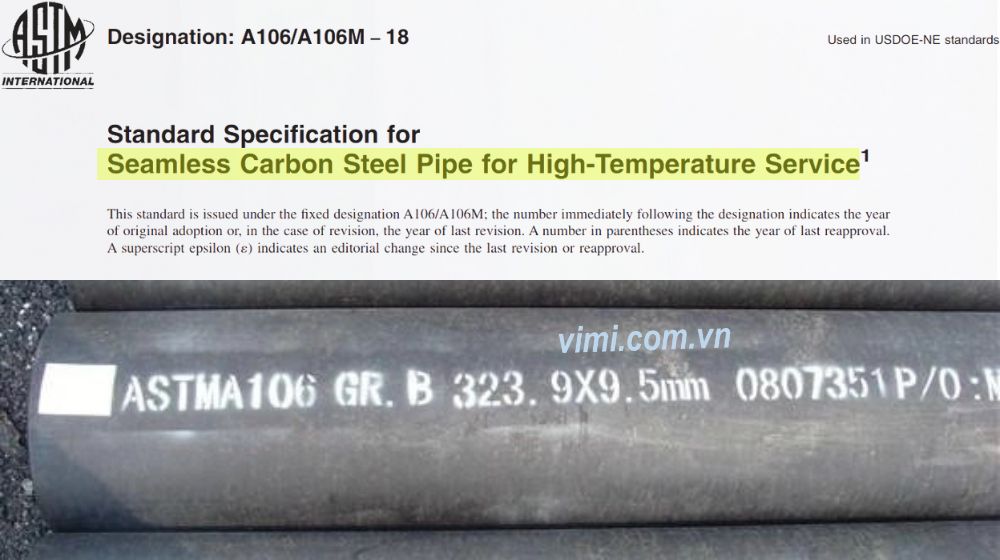

ASTM A106 – Ống thép carbon không hàn cho dịch vụ nhiệt độ cao

Trong ngành công nghiệp đường ống, ASTM A106 là tiêu chuẩn không thể thiếu cho ống thép carbon không hàn phục vụ nhiệt độ cao. Với hơn 90 năm ứng dụng từ năm 1926, tiêu chuẩn ASTM A106 đã chứng minh độ tin cậy vượt trội trong các hệ thống vận chuyển hơi nước, dầu nóng và chất lỏng nhiệt độ cao. Hiểu rõ tiêu chuẩn này giúp đảm bảo an toàn và hiệu quả vận hành.

1. Giới thiệu về tiêu chuẩn ASTM A106

Trong hơn 30 năm làm việc với các dự án đường ống công nghiệp, chúng tôi nhận thấy ASTM A106 là một trong những tiêu chuẩn quan trọng và được ứng dụng rộng rãi nhất. Với tên đầy đủ “Standard Specification for Seamless Carbon Steel Pipe for High-Temperature Service“, tiêu chuẩn ASTM A106 được thiết kế đặc biệt cho ống thép carbon không hàn phục vụ các ứng dụng nhiệt độ cao.

Phiên bản hiện tại A106/A106M-18 đã được Bộ Năng lượng Hoa Kỳ (USDOE-NE) chấp thuận và trở thành tiêu chuẩn tham chiếu trong ASME Boiler and Pressure Vessel Code.

2. Phạm vi ứng dụng của ASTM A106

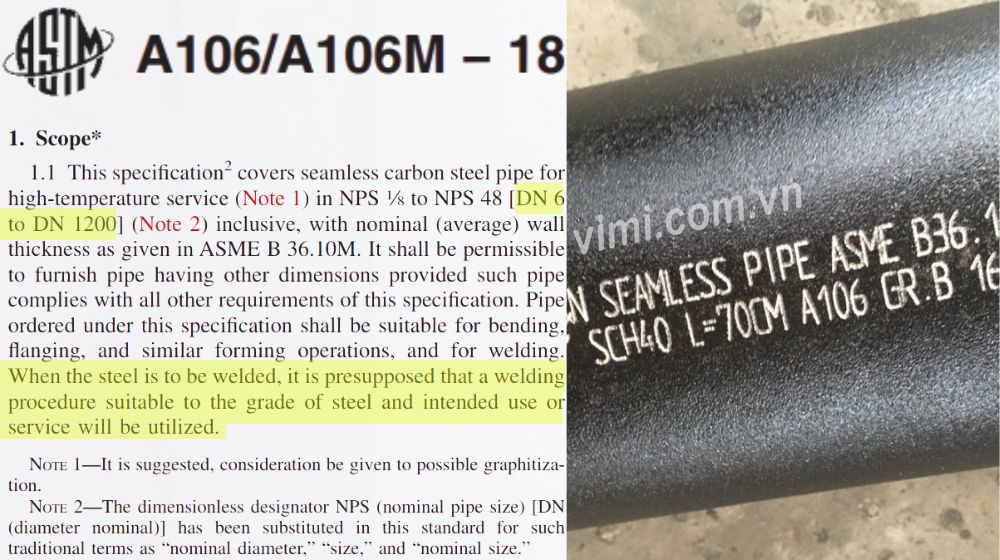

Tiêu chuẩn ASTM A106 bao phủ ống thép carbon không hàn từ kích thước NPS1/8 ~ NPS48 (DN6 ~ DN1200) với độ dày thành danh nghĩa theo ASME B36.10M. Điểm đặc biệt của tiêu chuẩn này nằm ở khả năng chịu nhiệt độ cao, phù hợp cho các hệ thống vận chuyển hơi nước, dầu nóng và các chất lỏng ở nhiệt độ vận hành cao. Ống sản xuất theo ASTM A106 đáp ứng yêu cầu cho các công việc uốn, tạo mặt bích, định hình và hàn, miễn là áp dụng quy trình hàn phù hợp với cấp thép và mục đích sử dụng.

Từ kinh nghiệm thực tế, chúng tôi khuyến nghị các nhà thiết kế và kỹ sư đường ống cần lưu ý đến khả năng graphit hóa khi vận hành ở nhiệt độ cao trong thời gian dài. Đây là yếu tố quan trọng ảnh hưởng đến tuổi thọ của hệ thống.

Giải thích bổ sung:

- NPS: Norminal Pipe Size – Tức kích cỡ ống danh nghĩa – tính theo inch

- DN: Diameter Norminal – Đường kính danh nghĩa – tính theo đơn vị mm

3. Quy trình sản xuất theo tiêu chuẩn ASTM A106

Liên quan đến kích thước ống thép, hãy tham khảo (bảng kích thước ống thép) để dễ hình dung về phần giải thích dưới đây mỗi khi có liên quan đến kích cỡ đường ống

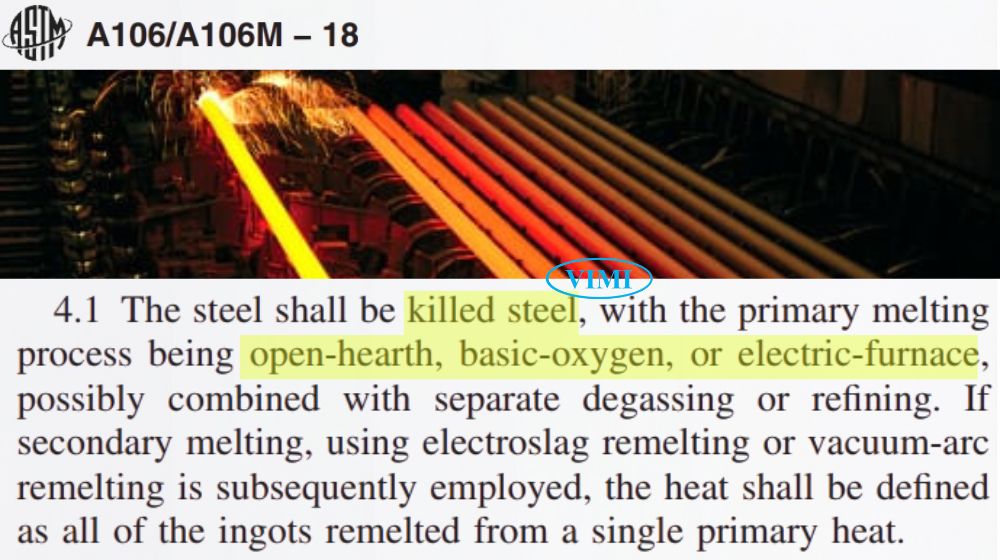

3.1 Phương pháp sản xuất thép

ASTM A106 quy định thép phải được sản xuất bằng phương pháp “killed steel” với quy trình nấu chính là lò thổi oxy kiềm (basic-oxygen), lò điện (electric-furnace) hoặc lò Martin (open-hearth), có thể kết hợp với quy trình khử khí hoặc tinh luyện riêng biệt. Nếu sử dụng nấu chảy thứ cấp như electroslag remelting hoặc vacuum-arc remelting, một mẻ thép được định nghĩa là tất cả thỏi được nấu chảy lại từ một mẻ nấu chính.

Thép có thể được đúc thành thỏi hoặc đúc liên tục. Khi đúc liên tục các cấp thép khác nhau theo trình tự, nhà sản xuất phải xác định và loại bỏ vật liệu chuyển tiếp bằng quy trình đã được thiết lập.

3.2 Phương pháp gia công

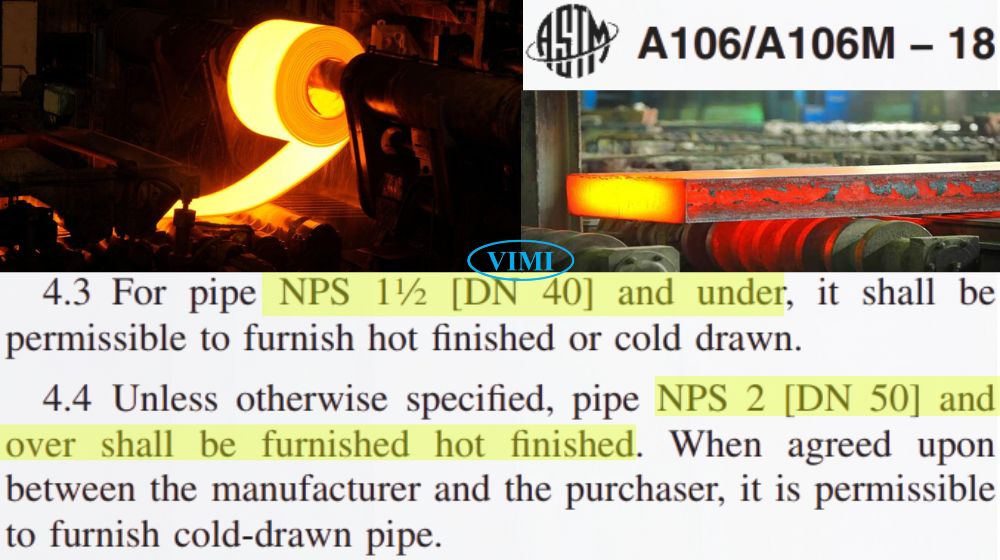

Việc gia công ống nhỏ từ DN40 trở xuống và từ DN50 trở lên được quy định rõ ràng

- Đối với ống NPS 1 1/2 (DN 40) trở xuống, tiêu chuẩn ASTM A106 cho phép sản xuất bằng phương pháp cán nóng hoặc kéo nguội.

- Ống từ NPS 2 (DN 50) trở lên phải được hoàn thiện nóng, trừ khi có thỏa thuận với người mua cho phép cung cấp ống kéo nguội.

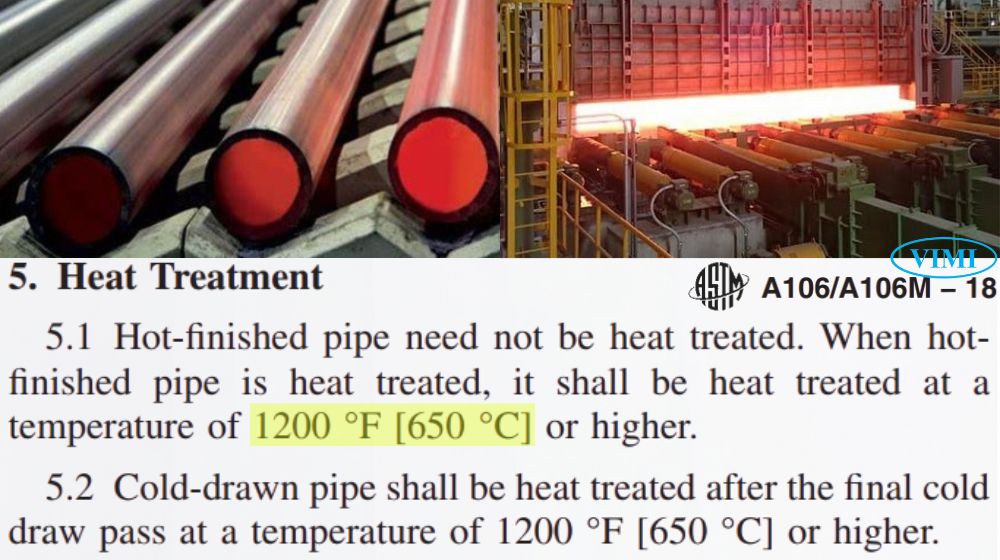

3.3 Yêu cầu nhiệt luyện

Ống hoàn thiện nóng không bắt buộc nhiệt luyện. Tuy nhiên, nếu nhiệt luyện thì cần tuân thủ

- Nhiệt độ phải đạt tối thiểu 1200°F (650°C).

- Ống kéo nguội bắt buộc phải nhiệt luyện sau lần kéo cuối cùng ở nhiệt độ tối thiểu 1200°F (650°C).

Nhiệt luyện đúng cách không chỉ cải thiện tính chất cơ học mà còn giúp loại bỏ ứng suất dư, tăng độ ổn định kích thước và kéo dài tuổi thọ của đường ống.

4. Thành phần hóa học và phân cấp vật liệu

Cấp vật liệu được phân định liên quan đến hàm lượng thành phần các nguyên tố và độ bền kéo tensile strength và độ bền chảy yield strength

4.1 Ba cấp độ vật liệu

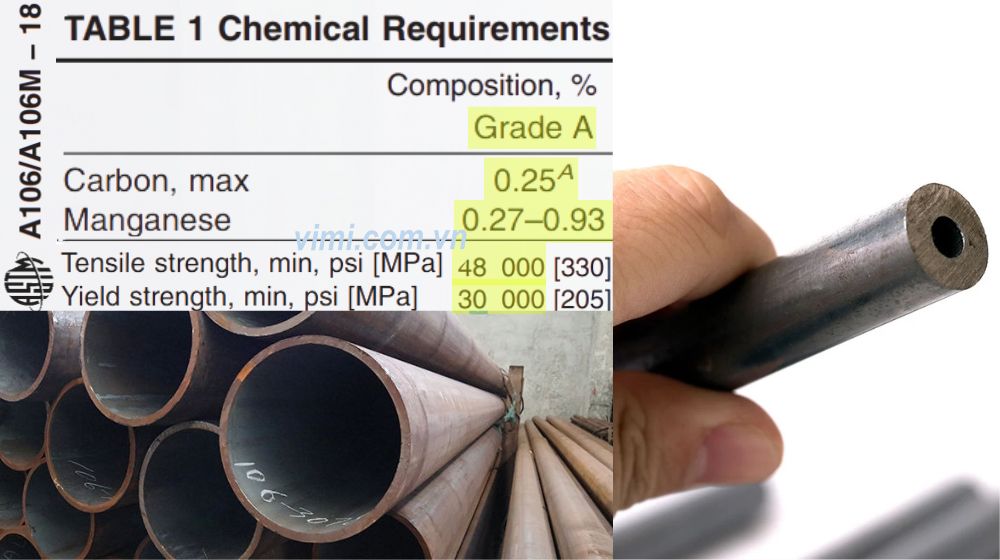

ASTM A106 quy định ba cấp độ: Grade A, Grade B và Grade C, mỗi cấp có yêu cầu hóa học khác nhau phù hợp với điều kiện vận hành cụ thể.

- Grade A phù hợp cho ứng dụng nhiệt độ vừa phải với

- Hàm lượng carbon (C) tối đa 0.25%,

- Hàm lượng manganese (Mg)0.27 ~ 0.93%

- Độ bền kéo tối thiểu 48,000 psi (330 MPa)

- Độ bền chảy tối thiểu 30,000 psi (205 MPa).

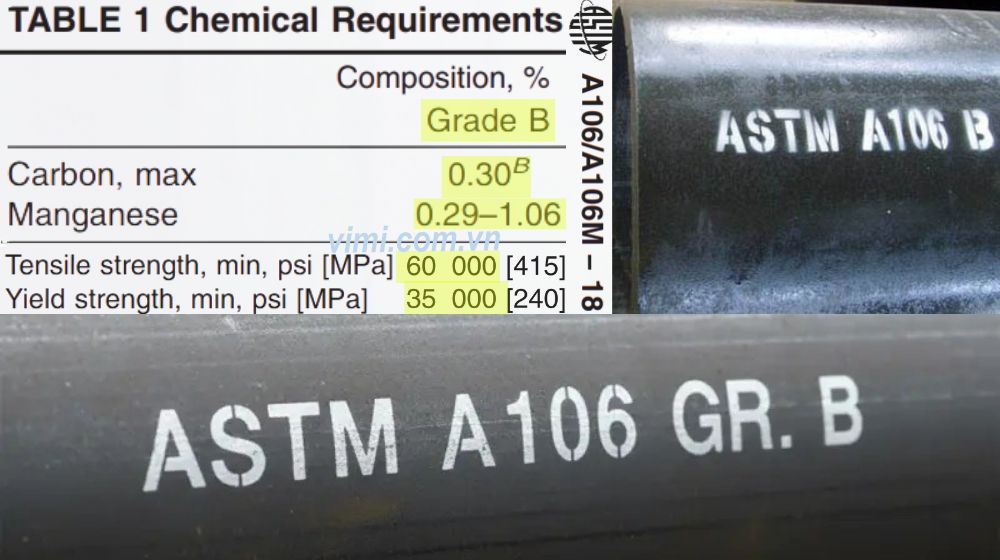

- Grade B là cấp phổ biến nhất với là dòng sản phẩm thường được khuyến nghị sử dụng cho hầu hết các ứng dụng công nghiệp do tỷ lệ giá – hiệu suất tối ưu.

- Hàm lượng carbon (C) tối đa 0.30%

- Hàm lượng manganese (Mg) 0.29 ~ 1.06%

- Độ bền kéo tối thiểu 60,000 psi (415 MPa)

- Độ bền chảy tối thiểu 35,000 psi (240 MPa)

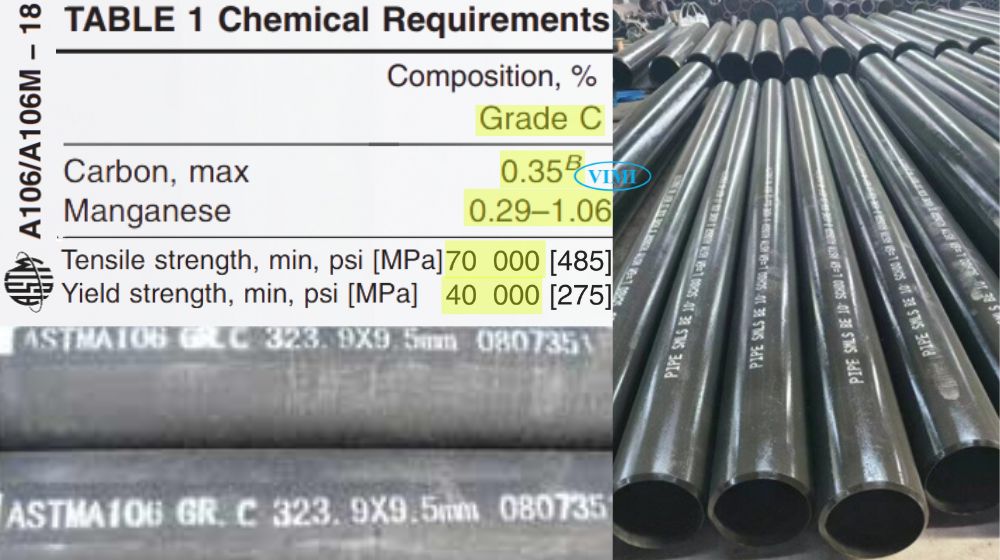

- Grade C phù hợp cho các ứng dụng áp suất và nhiệt độ cao.

- Carbon (C) tối đa 0.35%

- Manganese (Mg) 0.29 ~ 1.06%

- Độ bền kéo tối thiểu 70,000 psi (485 MPa)

- Độ bền chảy tối thiểu 40,000 psi (275 MPa)

4.2 Kiểm soát hợp kim

Tiêu chuẩn ASTM A106 giới hạn tổng hàm lượng của năm nguyên tố chromium, copper, molybdenum, nickel và vanadium không vượt quá 1%. Quy định này đảm bảo tính chất hàn và khả năng chịu nhiệt ổn định.

5. Yêu cầu kiểm tra cơ tính

Việc kiểm tra cơ lý tính được thực hiện theo nhiều phương pháp khác nhau

5.1 Thử nghiệm kéo

Mỗi lô ống phải thực hiện thử nghiệm kéo.

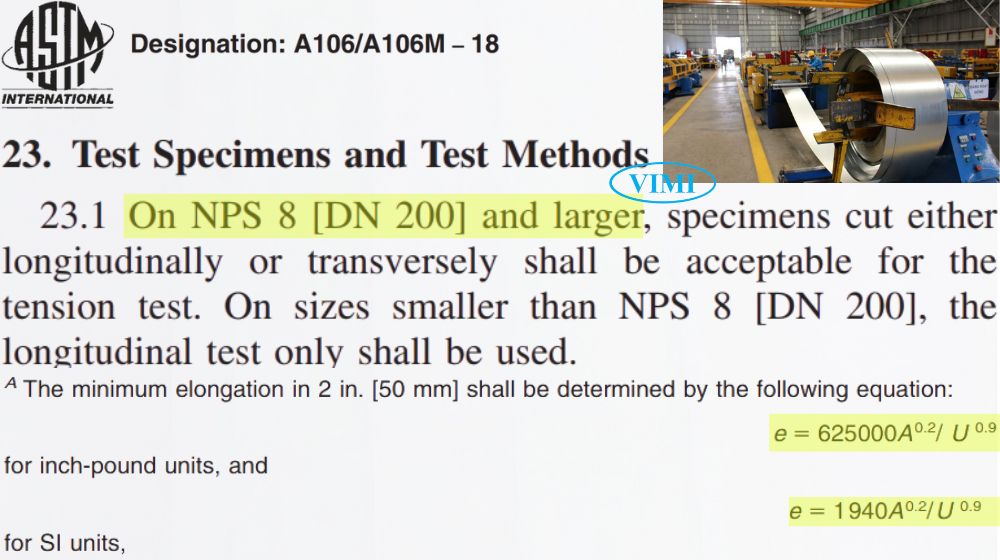

- Đối với ống NPS 8 (DN 200) trở lên, ASTM A106 cho phép thử nghiệm theo chiều dọc hoặc ngang.

- Ống nhỏ hơn chỉ sử dụng thử nghiệm dọc.

- Độ giãn dài được tính theo công thức: e = 625000A0.2/U0.9 (đơn vị inch-pound) hoặc e = 1940A0.2/U0.9 (đơn vị SI). Ttrong đó:

- A là diện tích mặt cắt

- U là độ bền kéo quy định.

5.2 Thử nghiệm uốn

Đối với ống NPS 2 (DN 50) trở xuống, mẫu phải chịu được uốn nguội 90° quanh trục có đường kính gấp 12 lần đường kính ngoài ống mà không nứt. Khi đặt hàng cho cuộn chặt, mẫu phải chịu được uốn 180° quanh trục có đường kính gấp 8 lần đường kính ngoài.

5.3 Thử nghiệm làm phẳng

Mặc dù không bắt buộc, ống phải có khả năng đáp ứng yêu cầu thử nghiệm làm phẳng nếu được kiểm tra. Đối với ống trên NPS 2 (DN 50), mẫu dài tối thiểu 2 1/2 inch (63.5 mm) phải chịu được ép phẳng nguội cho đến khi hai thành đối diện chạm nhau.

6. Kiểm tra thủy tĩnh và kiểm tra không phá hủy

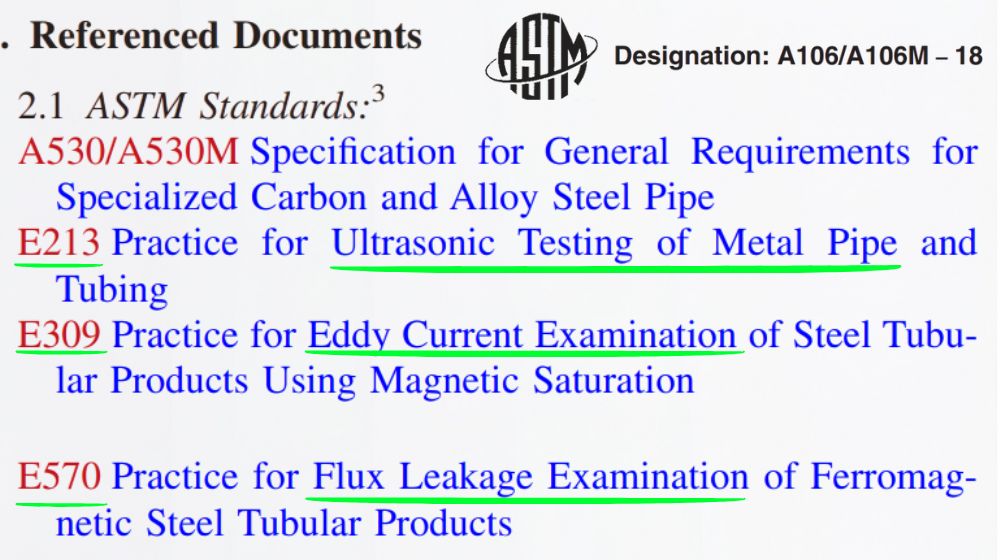

Mỗi đoạn ống phải được kiểm tra thủy tĩnh mà không rò rỉ qua thành ống. Thay thế, tiêu chuẩn ASTM A106 cho phép kiểm tra điện không phá hủy (NDE) theo Practice E213, E309 hoặc E570. Các phương pháp NDE bao gồm:

- Kiểm tra siêu âm (Ultrasonic Testing): Phát hiện khuyết tật định hướng dọc hoặc ngang

- Kiểm tra dòng xoáy (Eddy Current Examination): Hiệu quả với khuyết tật ngắn, đột ngột

- Kiểm tra từ thông rò (Flux Leakage Examination): Phát hiện khuyết tật dọc hoặc ngang

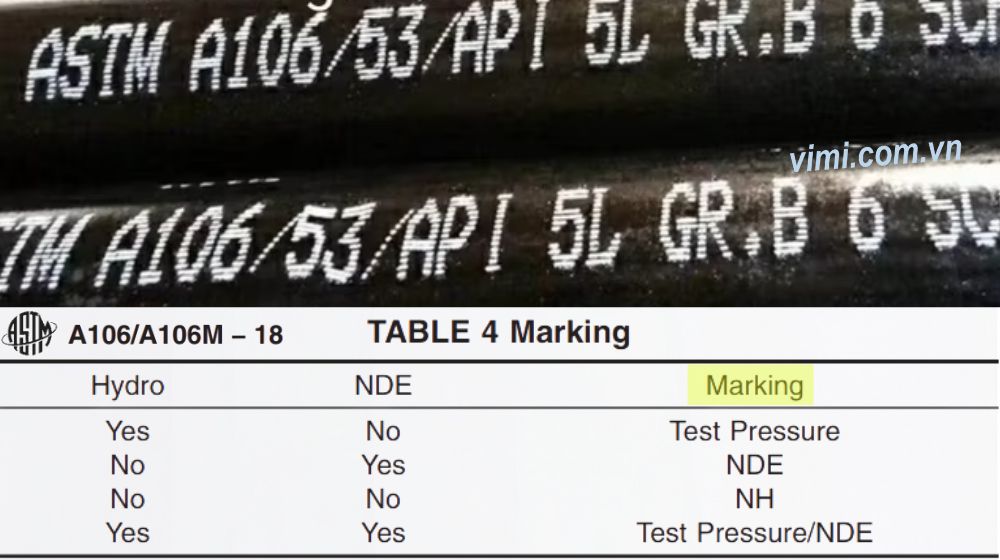

Ống không qua kiểm tra thủy tĩnh hoặc NDE phải được đánh dấu “NH”. Ống qua NDE phải được đánh dấu “NDE” kèm phương pháp kiểm tra cụ thể.

7. Kích thước và dung sai theo ASTM A106

ASTM A106 quy định chi tiết cả về khối lượng, đường kính và độ dày thành ống

7.1 Khối lượng và đường kính

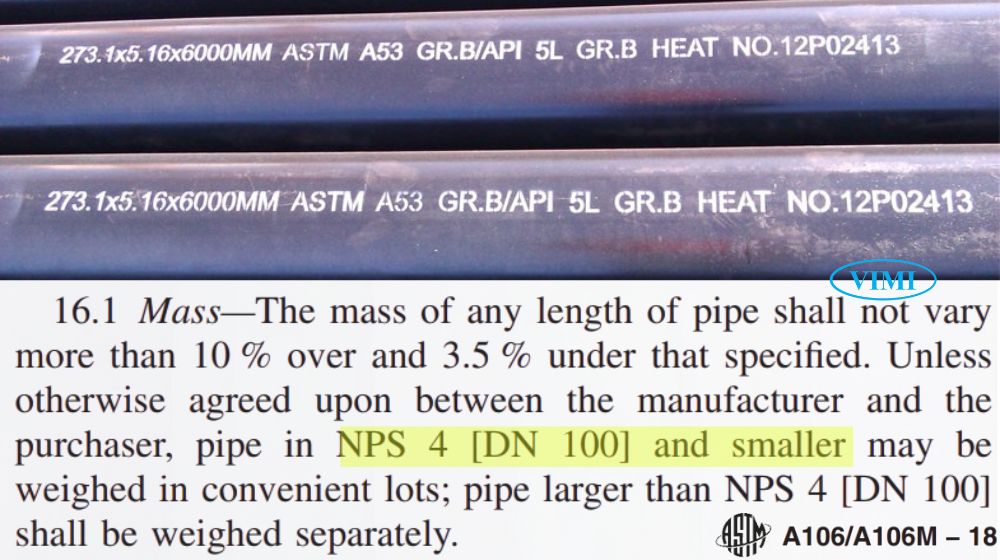

Khối lượng bất kỳ đoạn ống nào không vượt quá 10% hoặc giảm quá 3.5% so với quy định.

- Ống NPS 4 (DN 100) trở xuống có thể cân theo lô

- Ống lớn hơn phải cân riêng từng đoạn.

Dung sai đường kính ngoài thay đổi theo kích thước ống. Đối với ống trên 10 inch (250 mm) OD đặt hàng với dung sai đặc biệt, đường kính ngoài không vượt quá ±1% đường kính quy định.

7.2 Độ dày thành

Độ dày thành tối thiểu tại bất kỳ điểm nào không giảm quá 12.5% độ dày thành quy định. Đây là yếu tố quan trọng đảm bảo an toàn vận hành.

8. Yêu cầu đánh dấu sản phẩm

ASTM A106 yêu cầu đánh dấu đầy đủ thông tin:

- Số mẻ nấu

- Cấp độ (A, B hoặc C), ký hiệu “S” nếu áp dụng yêu cầu bổ sung

- Chiều dài

- Số schedule (xem: Sch là gì) hoặc độ dày thành danh nghĩa

- Với ống lớn hơn NPS 4 (DN 100) phải ghi khối lượng.

Đánh dấu phải bao gồm thông tin kiểm tra: áp suất thử nếu qua kiểm tra thủy tĩnh, “NDE” nếu qua kiểm tra không phá hủy, hoặc “NH” nếu không qua cả hai loại kiểm tra. Mã vạch được chấp nhận như phương pháp nhận dạng bổ sung.